结晶开发指南

控制添加速率

使用原位过饱和度分析

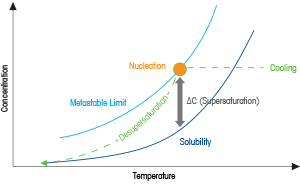

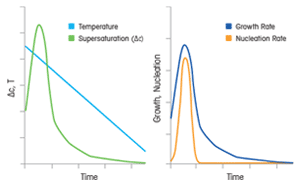

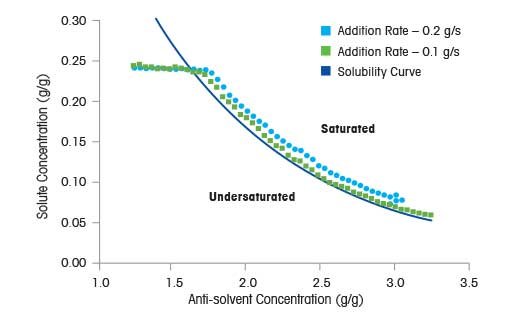

通过减少溶液中产物的溶解度(通常通过冷却或添加反溶剂)可形成过饱和度。 溶液冷却速率或反溶剂添加速率会直接影响过饱和度水平。

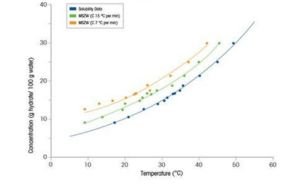

在此示例中,乙醇-水混合物中的苯甲酸非饱和溶液制备而成,然后分别以 0.1 g/s 和 0.2 g/s 的固定速率以及在 25 °C 固定温度条件下加水。 使用原位 FTIR 光谱实时测量液体浓度。 右图中显示乙醇-水混合物中苯甲酸的溶解度曲线,以及每个实验的去过饱和度曲线。 去过饱和度曲线显示溶液从非饱和区域内开始。 随着添加水,过程通过溶解度曲线进入过饱和区域。 当晶体成核时,溶液浓度下降,并处于靠近溶解度曲线的位置。 当反溶剂添加期限结束时,液体浓度下降至溶解度曲线。 当以较高速率添加反溶剂时,整个过程中的过饱和度水平会更高,这是因为无法通过晶体生长和成核足够快速地消耗过饱和度的累积。

优化过程参数

控制过饱和度与尺寸

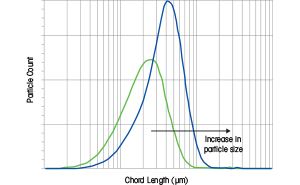

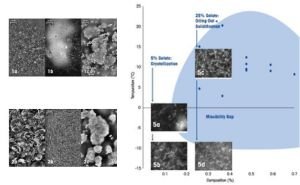

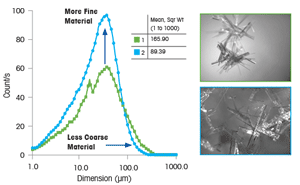

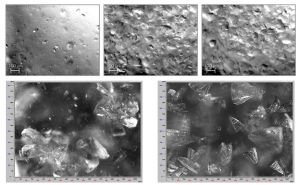

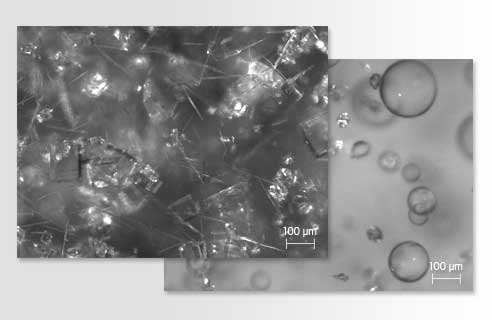

在这项实验中,更改过程参数和过饱和度会影响晶体粒度和形状。 每次实验结束时采用 PVM 技术 (ParticleView) 捕获的图像证实了这一点(如右图所示)。 添加速率缓慢会形成形状良好的大型长板晶体,而添加速率变快会形成容易团聚的细针晶体。 此结果显示,通过更改结晶系统中的过饱和度可以修改晶体粒度、形状和团聚程度。这还显示了了解和控制实时过度饱和度的重要性。

这一简单示例展现了一条重要原理:

- 要生成大晶体,应缓慢形成过饱和度

- 要生成小晶体,应快速形成过饱和度

在过饱和度方面的挑战

纯度与放大

正规的科学原理对通过控制反溶剂添加速率控制晶体粒度的做法进行了证实和确认。 不过,有效并且以证据为基础的结晶工艺开发与改进更加微妙。 例如,以非常快的速率形成过饱和度会导致不必要的杂质以瞬态油相 (a) 或不必要的晶型 (b) 生成。 同理,在生成大晶体时,不能总是牺牲周期时间,这意味着无法采用极其缓慢的冷却速率或反溶剂添加速率。

通过过饱和度控制优化结晶过程

介绍一种方法,该方法有助于利用原位免校准的 ATR-FTIR 光谱生成和控制定性过饱和度轨迹。

监测、优化及控制技术

结晶单元操作为锁定并控制优化的晶体粒度和形状分布提供了独特的机会:

- 缩短过滤和干燥时间

- 避免了仓储、运输与保质期问题

- 以较低的成本确保一致及可重复的过程

应用

关于反溶剂析晶的应用

多晶型是制药和精细化工行业中许多结晶固体存在的一种现象。 科学家们特意结晶出一种理想的多晶型物,以改善分离性能,帮助克服下游过程的挑战,并提高生物利用度或避免出现冲突。 原位、实时识别多态和形态变换,可消除意外过程扰动、产品不合格和成本高昂的物料再处理问题。

科研人员将高价值的化合物重结晶,从而以较高效率获得具有所需物性的晶体产品。 从选择正确的溶剂到获得干燥的晶体产品,设计理想的重结晶过程需要七个步骤。 本重结晶指南分步介绍了开发重结晶过程的流程。 其中解释了重结晶每个阶段所需的信息,并且阐述了控制关键过程参数的方法

溶解度曲线通常用于说明溶解度、温度和溶剂类型之间的关系。 通过绘制温度和溶解度之间的曲线,科学家可创建开发所需结晶过程需要的框架。 一旦选择了适当的溶剂,溶解度曲线便成为研发高效结晶过程的主要工具。

基于探头的过程技术应用于跟踪全浓度下的颗粒粒径与形状变化,而无需稀释或提取。 通过实时跟踪颗粒和晶体的变化速率与变化程度,可优化结晶性能的工艺参数。

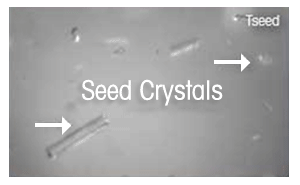

晶种加入是优化结晶行为的较重要工序之一。 在设计晶种加入策略时,必须考虑重要参数,如:晶种粒径、晶种加入量(质量)与晶种添加温度。 通常根据过程动力学以及所需较终颗粒物性对这些参数进行优化,这些参数在扩大生产与技术转移时必须保持一致。

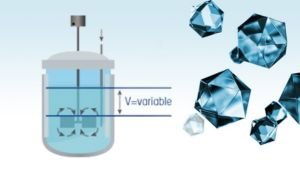

在反溶剂结晶过程中,溶剂添加速率、添加位置与混合会对容器或管道内的局部过饱和度产生影响。 科学家与工程师通过调整反溶剂添加方案与过饱和度更改晶体粒度与粒数。

冷却曲线对过饱和度和结晶动力学产生重要影响。 工艺温度经过优化,与晶体表面相匹配,可实现优化生长而不是成核。 通过控制温度来调整过饱和度、晶体尺寸和形状的先进技术。

更改结晶器规模或混合条件会直接影响结晶过程的动力学和较终晶体尺寸。 传热和传质效应分别是冷却系统和反溶剂系统的重要考量因素,其中温度梯度或浓度梯度会形成实际过度饱和的不均匀性。

设计良好的批式结晶过程可以成功地按生产规模秤量--得到所需的晶体尺寸分布、产量、形态和纯度。 批式结晶的优化需要保持对结晶器温度(或溶剂成分)的充分控制。

The MSMPR (Mixed Suspension Mixed Product Removal) crystallizer is a type of crystallizer used in industrial processes to produce high-purity crystals.